Análisis del método de diseno de bucle del arnés de cableado del automóvil

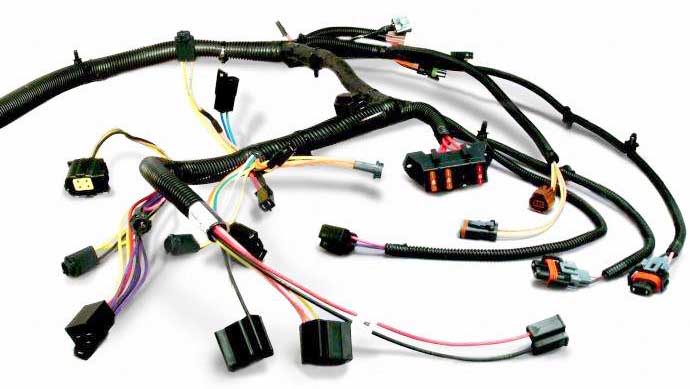

El mazo de cables se utiliza como portador de conexión de las funciones eléctricas del automóvil para realizar la conexión del circuito entre los componentes eléctricos. Los puntos de inicio y finalización de cada conexión de circuito constituyen el bucle en el producto del arnés de cableado. Se puede decir que el circuito del arnés de cableado es el núcleo del producto del arnés de cableado, y la calidad del diseño del circuito del producto del arnés de cableado determina directamente la seguridad y confiabilidad del arnés de cableado del vehículo. Con el aumento de la electrificación de los vehículos, los datos de los componentes eléctricos han aumentado, la interacción de la señal entre los aparatos eléctricos se ha vuelto cada vez más cercana y el número de circuitos de mazos de cables de automóviles también ha aumentado drásticamente. Los datos del lazo del arnés de cableado de los modelos generales han llegado a casi 1000.

Cómo optimizar y coordinar una cantidad tan grande de circuitos es un problema difícil al que se enfrenta el diseño de mazos de cables de automóviles.

Los materiales técnicos de diseño de mazos de cables de automoción existentes proporcionan principalmente una guía de diseño para el diseño de mazos de cables en la selección de materiales de mazos de cables y enlaces de fabricación y procesamiento. Sin embargo, hay una falta de análisis sistemático sobre el concepto de planificación y diseño del lazo del mazo de cables. Este artículo explica los puntos clave relevantes del diseño del bucle del arnés de cableado desde dos aspectos de costo y rendimiento, y proporciona una ruta de control específica, que tiene un cierto efecto de guía en el diseño del bucle del arnés de cableado.

2. Método de diseño de circuitos basado en el arnés de cableado

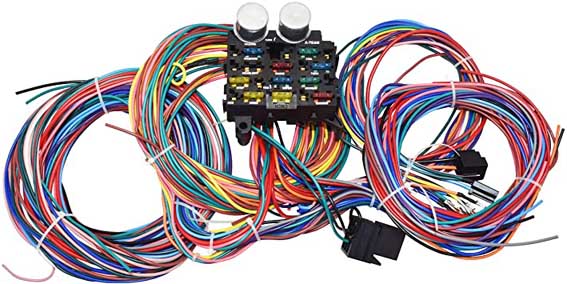

El lazo del arnés de cableado representa aproximadamente el 90% del costo del material del arnés de cableado, incluidos cables y conectores. Para controlar el costo del diseño del arnés de cableado, debemos comenzar con la optimización del diseño del bucle del arnés de cableado. Con respecto al uso de cables, cómo utilizar la longitud mínima de cable para realizar la función de conexión de bucle es la primera cuestión a considerar en el diseño de bucle. Esto involucra dos elementos de diseño: La ubicación de los componentes eléctricos y la selección del enrutamiento del arnés de cableado. Estos dos elementos son independientes y están interrelacionados y tienen un impacto significativo en el uso de la longitud del cable.

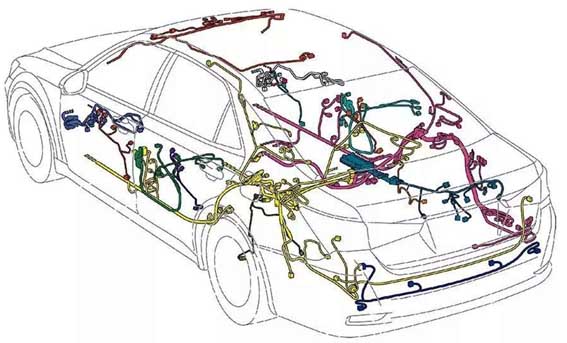

Primero, es necesario determinar el método de conexión del circuito basado en el principio de los componentes, y luego determinar la posición inicial del diseño de los componentes en todo el entorno del vehículo, y la selección de la ruta del diseño del arnés de cableado se basa en el diseño de los componentes. Utilice el arnés más corto para cubrir tantas piezas como sea posible, que también es el prototipo de la topología eléctrica del vehículo.

Una vez construida la topología completa del vehículo, es necesario diseñarla y comprobarla. Calculando la cantidad específica de cable para determinar si el diseño de los componentes y la ruta del diseño del arnés de cableado es razonable (actualmente hay una gran cantidad de software en el mercado que puede lograr esta función). El método específico es comparar ajustando las partes una por una: Como se muestra en la Figura 2 y la Figura 3, compare el diseño de diferentes posiciones de disposición del BCM para verificar la longitud y la cantidad de todo el cable del vehículo, y luego determine qué posición del BCM es mejor.

En este proceso, a menudo habrá influencias mutuas: la disposición y el ajuste del componente A afectarán la selección de la posición del componente B. Por lo tanto, después de determinar la influencia de cada componente y la trayectoria del mazo de cables en la longitud de uso del cable, la primera ronda de soluciones preferidas tendrá un mayor impacto en la longitud del cable. Sobre esta base, la topología se reconstruye y las otras soluciones secundarias se comparan y analizan nuevamente, para realizar la plataforma de diseño de topología con la menor longitud de cable.

La topología perfecta puede garantizar que se minimice la cantidad de cables y, al mismo tiempo, el uso de cables. En el concepto de diseño tradicional, existen requisitos claros para la selección de cables. Para evitar confusiones en la inserción de terminales, a menudo se utilizan más colores de cables para distinguirlos. Sin embargo, con la mejora continua del nivel de fabricación y los métodos de inspección, de hecho, el color del cable del cable se puede diseñar y ajustar adecuadamente, y la función del circuito se puede realizar con el menor tipo de cable, que también es un método para reducir el costo del diseño del circuito desde una perspectiva de diseño.

En cuanto a los conectores, cómo minimizar el uso de conectores y reducir el número de bucles de conmutación es una preocupación clave en el diseño de circuitos. Aquí, los ingenieros de diseño de mazos de cables deben transformarse en ingenieros de diseño de sistemas, y el trabajo de diseño de reducir el uso de conectores y circuitos de conmutación debe trasladarse al diseño y planificación de componentes eléctricos. Hay dos aspectos principales a considerar:

Por un lado, los circuitos funcionales de los componentes eléctricos se pueden distinguir según la configuración del vehículo. Por ejemplo, el controlador del airbag puede diseñar el circuito funcional básico en el mismo conector. La configuración alta o función extendida está dispuesta en otro conector, de modo que solo se puede usar un conector en el modelo de configuración baja, y también se puede realizar la función de circuito eléctrico.

Por otro lado, también se puede planificar según el área de conexión del bucle. Por ejemplo, también es un controlador de airbag Algunos diseñadores considerarán diseñar la función del chasis en el mismo conector y diseñar la función de conectar el panel de instrumentos en otro conector. Dicho plan puede reducir la transferencia mutua de circuitos en varias regiones. Este diseño de bucle funcional basado en áreas es particularmente eficaz para componentes eléctricos con más pines de conexión (como los controladores BCM).

3. Método de diseño de circuitos basado en el rendimiento

El lazo del mazo de cables es el núcleo de la conexión del circuito. La seguridad y confiabilidad de la conexión del circuito son requisitos que deben cumplirse Los cables y conectores en el diseño del bucle deben cumplir con los requisitos de la carga y el medio ambiente. Estos contenidos se han descrito en detalle en otros materiales de diseño Este artículo solo explica cómo garantizar el diseño del rendimiento del bucle a partir de la selección de la ruta del bucle.

Primero, el diseño del lazo debe evitar modos de falla indetectables. El circuito en el que la parte trasera del fusible se conecta en paralelo con el extremo de la bobina del relé y el extremo del contacto es muy común en el diseño de todo el circuito del vehículo. Cuando el extremo de la bobina del relé y el terminal del extremo del contacto son diferentes, este diseño es obviamente razonable, pero cuando el extremo de la bobina del relé y el terminal del extremo del contacto son iguales. Con este diseño, cuando el terminal se inserta en el orificio del relé en la posición incorrecta, el equipo de inspección eléctrica actual no puede identificar tal modo de falla.

Por lo tanto, este método de diseño de circuitos no se puede utilizar en algunos casos. Por supuesto, el entorno de diseño y el entorno de fabricación que enfrentan los diferentes ingenieros de diseño son diferentes, y los modos de falla específicos también son diferentes, pero la evasión de los modos de falla en el diseño de circuitos es la primera consideración.

Por otro lado, el nivel actual de electrónica automotriz ha mejorado significativamente. Como portador electrónico, el entorno electromagnético al que se enfrentan los automóviles también es más complicado, y cómo reducir la interferencia electromagnética en el diseño del bucle del arnés de cableado es un tema inevitable. La interferencia del acoplamiento de cables, la interferencia de la fuente de alimentación, la interferencia de conexión a tierra, la interferencia de radiación, etc., afectarán negativamente el funcionamiento normal de los dispositivos eléctricos. Sin embargo, los bucles en el arnés de cableado están agrupados, y la interferencia de acoplamiento de cables generada entre los bucles del arnés de cableado y entre el arnés de cableado y el conductor metálico es particularmente prominente en el arnés de cableado.

Para reducir la interferencia del acoplamiento de cables en el diseño del lazo, primero debemos distinguir el lazo de interferencia y el lazo sensible. En pocas palabras, los circuitos de carga inductiva: como bobinas de encendido, bocinas, motores, etc. pertenecen a circuitos de interferencia. Los circuitos de imágenes, sondas de radar, luces LED de baja potencia y varios sensores son circuitos sensibles. En el proceso de diseño, el bucle de interferencia y el bucle sensible deben organizarse por separado. Los experimentos muestran que el aumento del espacio entre cables puede reducir la interferencia de alta frecuencia. En el caso de que no se pueda hacer la distinción, se deben realizar pruebas funcionales mediante la interferencia de inyección de cable para determinar el diseño correcto del circuito.

Al mismo tiempo, para reducir la influencia de la radiación y el acoplamiento del arnés, el área del bucle del circuito y la longitud del arnés deben reducirse tanto como sea posible. En el diseño de todo el automóvil, es necesario para minimizar el área de bucle del arnés de cableado, especialmente la línea de alimentación y el cable de tierra, y se requiere que el arnés de cableado en el circuito para ejecutar en paralelo. Al mismo tiempo, tratar de solucionarlo lo más cerca del cuerpo de metal como sea posible para reducir el área de bucle, y la distancia de separación de cableado no debe exceder de 50 cm.

Además de considerar el diseño de los bucles de interferencia y los bucles sensibles, los componentes antiinterferentes de par trenzado y cables blindados que se utilizan en el arnés de cableado también deben prestarse atención en el diseño del bucle para lograr las expectativas de blindaje: El diámetro y la longitud de los dos alambres del par trenzado deben ser iguales, y la longitud del tendido es preferiblemente de 10-20 mm. La longitud del tendido específico está sujeta a la prueba; El terminal de tierra de la capa de blindaje debe conectar la capa de blindaje con la carcasa de blindaje 360 ° al principio y al final, y la capa de blindaje y la carcasa de blindaje blindarán completamente la línea de señal. Dado que la carcasa del componente de conexión del cable blindado no es una estructura metálica, puede utilizar clips conductores metálicos para instalar el laminado de blindaje en la placa metálica que está conectada de forma fiable a la carrocería del automóvil, y la eficacia del blindaje debería alcanzar los 60 dB.

4. En conclusión

Este artículo analiza el método de diseño de circuitos del arnés de cableado de automóviles desde los aspectos de costo y rendimiento, y explica la aplicación de métodos específicos en combinación con la práctica laboral. El perfeccionamiento de los puntos clave del diseño del bucle del arnés de cableado tiene una importancia fundamental para el ingeniero de diseño del arnés de cableado en el proceso de diseño del bucle.