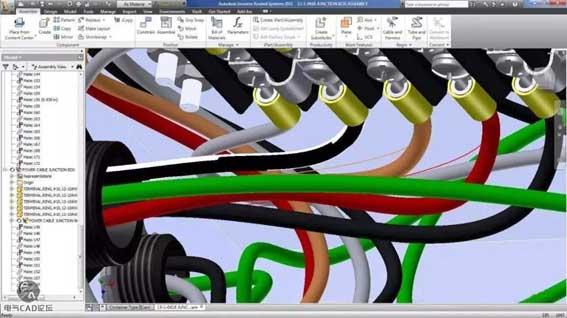

Externe Design und Innendesign AEnderungen von Kfz-Kabelbaum

Die Kabelbaum Industrie ist eine sehr flexible Branche im Bereich der Autoteile, und die damit verbundenen Konstruktionsänderungen sind normalerweise sehr häufig. Zum Beispiel: Die Zunahme oder Abnahme der elektrischen Konfiguration des Fahrzeugs in der Automobilfabrik, die Konstruktionsänderung der Einbaulage des Elektrogeräts und die Konstruktionsänderung des Steckertyps der elektrischen Klemme oder der Position der elektrischen Funktionsbohrung usw. erfordern die Synchronisierung des Kabelbaums. Im Allgemeinen ist das Kabelbaumdesign in zwei Aspekte unterteilt: externes Design und internes Design.

Die externe Konstruktionsänderung des Fahrzeugkabelbaums bezieht sich auf die vom Kunden initiierte technische Konstruktionsänderung. Es geht hauptsächlich darum, Funktionszweige zu addieren oder zu subtrahieren, die Richtung des Kabelbaums zu ändern, den Funktionsmantel zu ändern, die Installationsposition des Kabelbaumzubehörs zu ändern usw. und sich hauptsächlich auf Änderungen des Funktionsdesigns zu konzentrieren.

Die interne Konstruktionsänderung des Fahrzeugkabelbaums bezieht sich auf den Prozess der Optimierung und Änderung des Produkts während des Herstellungsprozesses des Kabelbaums. Dieser Prozess konzentriert sich hauptsächlich auf Produktoptimierung und perfekte Produkttechnologie.

Sowohl interne als auch externe Designänderungen haben einen nicht zu vernachlässigenden Einfluss auf die Produktqualität. Wenn jedoch die externe Implementierung der Konstruktionsänderungen nicht vorhanden oder die Implementierung nicht gründlich ist, wirkt sich dies im Vergleich auf den Montagefortschritt des Kundenfahrzeugs aus, und noch mehr führt dies dazu, dass die Montagelinie anhält und Qualitätsunfälle verursacht. Wie kann ein Chargenmanagement erreicht werden, wenn das Produkt Designänderungen unterliegt?

Aufgrund der Merkmale der Kabelbaumindustrie wird der Kunde nach der Qualifizierung der ersten Testmontage eines neuen Produkts einen Auftrag an den Kabelbaumhersteller gemäß der Marktnachfrage erteilen. Während dieses Zeitraums kann der Kunde aufgrund von Änderungen in der Marktpositionierung mehrere Produkte mit unterschiedlichen Konfigurationen entwickeln. Zu diesem Zeitpunkt werden technische Produktänderungen veröffentlicht. Fordern Sie die Komponentenhersteller, einschließlich Kabelbäume, auf, Konstruktionsänderungen an ihren Produkten vorzunehmen. Bei diesem Vorgang muss der Kabelbaumhersteller in jeder Phase Änderungen am Produkt vornehmen. Einschließlich Produkte innerhalb des Unternehmens (vorinvestierte Produkte, in Bearbeitung befindliche Produkte, fertige Produkte), Transitprodukte und clientseitige Produkte (Dreifachbibliothek, RDC-Bibliothek). Wie das Inventar gelöscht und die Produkte in den oben genannten drei Bereichen geändert werden, wirkt sich direkt auf den Endzustand der Produkte aus, die den Kunden erreichen.

Unter normalen Umständen berücksichtigt der Kunde die tatsächliche Inventarsituation des beteiligten Lieferanten bei der Ausgabe von Konstruktionsänderungen und legt schließlich die Frist fest, bis zu der der neue Status berücksichtigt wird. In diesem Prozess haben verschiedene Hersteller unterschiedliche Lösungen für das Design und die Änderung ihrer eigenen Produkte.

Im Allgemeinen verfolgt die Marketingabteilung zunächst die Frist für den Produktübergang und meldet die verbleibende Bestandsmenge nach dem Aufschluss im Auslandslager an die interne Auftragslogistikabteilung des Unternehmens. Die Abteilung für Auftragslogistik zählt den endgültigen internen und externen Bestand des Unternehmens einschließlich der Halbzeuge. Die technische Abteilung erstellt und veröffentlicht Konstruktionsänderungspläne für die Produkte in verschiedenen Phasen, und die Fertigungsabteilung implementiert Konstruktionsänderungen für alle Produkte gemäß den von der technischen Abteilung herausgegebenen Änderungsplänen. Die Qualitätsabteilung verfolgt die Implementierung von Designänderungen und Änderungen während des gesamten Prozesses. Machen Sie eine Aufzeichnung des Prozesses und fassen Sie schließlich den gesamten Implementierungsprozess mit Änderungen zusammen und veröffentlichen Sie die Ergebnisse der Implementierung.

Der gesamte oben beschriebene Prozess ist unter normalen Umständen ein Standardprozess, aber der spezifische Fortschritt und Prozess im Prozess der spezifischen Untersuchung und Bestandsaufnahme muss gemäß den tatsächlichen Kundenbedürfnissen durchgeführt werden. Beispielsweise müssen Konstruktionsänderungen implementiert werden, die sich auf die Funktionalität des Fahrzeugs auswirken, und der normale Betrieb der Kundenproduktionslinie muss sichergestellt werden, um sicherzustellen, dass das Fahrzeug normal vom Band gerollt werden kann, ohne die dynamischen Tests zu beeinträchtigen.

Ich habe ähnliche Probleme beim Kundendienst beim OEM festgestellt. Der Kunde änderte die Struktur des Kilometerzählersensors und verlangte, dass die Schleifenlochposition des Kabelbaumendes entsprechend geändert wurde. Da die OEMs die endgültigen Implementierungstermine der beiden Lieferanten mit dem neuen Status nicht synchronisiert haben, funktionierten die elektrischen Funktionen der Offline-Fahrzeug-Chargen-Kilometerzähler schließlich nicht. Nach Rücksprache mit dem OEM wird der Stromkreis am Ende des Kabelbaums wiederhergestellt, um die elektrischen Funktionen des Fahrzeugs wiederherzustellen und den normalen Betrieb von Offline-Fahrzeugen sicherzustellen.

In diesem Beispiel soll nur die Bedeutung der Implementierung von Designänderungen zum Ausdruck gebracht werden. Nachdem eine Komponente in Serie hergestellt wurde, kann dies natürlich mehrere Konstruktionsänderungen und Optimierungsprozesse beinhalten. Während des Zeitraums wirken sich die Optimierung der Konstruktionsänderung und der entsprechende Synchronisationszustand stark auf den aktuellen Montagezustand aus, und die Anpassungsfähigkeit des Zustands hat auch einen erheblichen Einfluss auf die Gesamtqualität des Fahrzeugs.

Aufgrund der Merkmale der Kabelbaumindustrie wird der Kunde nach der Qualifizierung der ersten Testmontage eines neuen Produkts einen Auftrag an den Kabelbaumhersteller gemäß der Marktnachfrage erteilen. Während dieses Zeitraums kann der Kunde aufgrund von Änderungen in der Marktpositionierung mehrere Produkte mit unterschiedlichen Konfigurationen entwickeln. Zu diesem Zeitpunkt werden technische Produktänderungen veröffentlicht. Fordern Sie die Komponentenhersteller, einschließlich Kabelbäume, auf, Konstruktionsänderungen an ihren Produkten vorzunehmen. Bei diesem Vorgang muss der Kabelbaumhersteller in jeder Phase Änderungen am Produkt vornehmen. Einschließlich Produkte innerhalb des Unternehmens (vorinvestierte Produkte, in Bearbeitung befindliche Produkte, fertige Produkte), Transitprodukte und clientseitige Produkte (Dreifachbibliothek, RDC-Bibliothek). Wie das Inventar gelöscht und die Produkte in den oben genannten drei Bereichen geändert werden, wirkt sich direkt auf den Endzustand der Produkte aus, die den Kunden erreichen.

Unter normalen Umständen berücksichtigt der Kunde die tatsächliche Inventarsituation des beteiligten Lieferanten bei der Ausgabe von Konstruktionsänderungen und legt schließlich die Frist fest, bis zu der der neue Status berücksichtigt wird. In diesem Prozess haben verschiedene Hersteller unterschiedliche Lösungen für das Design und die Änderung ihrer eigenen Produkte.

Im Allgemeinen verfolgt die Marketingabteilung zunächst die Frist für den Produktübergang und meldet die verbleibende Bestandsmenge nach dem Aufschluss im Auslandslager an die interne Auftragslogistikabteilung des Unternehmens. Die Abteilung für Auftragslogistik zählt den endgültigen internen und externen Bestand des Unternehmens einschließlich der Halbzeuge. Die technische Abteilung erstellt und veröffentlicht Konstruktionsänderungspläne für die Produkte in verschiedenen Phasen, und die Fertigungsabteilung implementiert Konstruktionsänderungen für alle Produkte gemäß den von der technischen Abteilung herausgegebenen Änderungsplänen. Die Qualitätsabteilung verfolgt die Implementierung von Designänderungen und Änderungen während des gesamten Prozesses. Machen Sie eine Aufzeichnung des Prozesses und fassen Sie schließlich den gesamten Implementierungsprozess mit Änderungen zusammen und veröffentlichen Sie die Ergebnisse der Implementierung.

Der gesamte oben beschriebene Prozess ist unter normalen Umständen ein Standardprozess, aber der spezifische Fortschritt und Prozess im Prozess der spezifischen Untersuchung und Bestandsaufnahme muss gemäß den tatsächlichen Kundenbedürfnissen durchgeführt werden. Beispielsweise müssen Konstruktionsänderungen implementiert werden, die sich auf die Funktionalität des Fahrzeugs auswirken, und der normale Betrieb der Kundenproduktionslinie muss sichergestellt werden, um sicherzustellen, dass das Fahrzeug normal vom Band gerollt werden kann, ohne die dynamischen Tests zu beeinträchtigen.

Ich habe ähnliche Probleme beim Kundendienst beim OEM festgestellt. Der Kunde änderte die Struktur des Kilometerzählersensors und verlangte, dass die Schleifenlochposition des Kabelbaumendes entsprechend geändert wurde. Da die OEMs die endgültigen Implementierungstermine der beiden Lieferanten mit dem neuen Status nicht synchronisiert haben, funktionierten die elektrischen Funktionen der Offline-Fahrzeug-Chargen-Kilometerzähler schließlich nicht. Nach Rücksprache mit dem OEM wird der Stromkreis am Ende des Kabelbaums wiederhergestellt, um die elektrischen Funktionen des Fahrzeugs wiederherzustellen und den normalen Betrieb von Offline-Fahrzeugen sicherzustellen.

In diesem Beispiel soll nur die Bedeutung der Implementierung von Designänderungen zum Ausdruck gebracht werden. Nachdem eine Komponente in Serie hergestellt wurde, kann dies natürlich mehrere Konstruktionsänderungen und Optimierungsprozesse beinhalten. Während des Zeitraums wirken sich die Optimierung der Konstruktionsänderung und der entsprechende Synchronisationszustand stark auf den aktuellen Montagezustand aus, und die Anpassungsfähigkeit des Zustands hat auch einen erheblichen Einfluss auf die Gesamtqualität des Fahrzeugs.

Wie kann eine gleichzeitige Kontrolle interner und externer Designänderungen erreicht werden?

Es gibt zwei Verwaltungsmethoden, auf die ich gestoßen bin: Eine besteht darin, die Zeichnungen zu ersetzen und zu versiegeln. Der interne Datenverwaltungsraum des Unternehmens führt eine zentrale Verwaltung des Zeichnungsstatus durch, um sicherzustellen, dass der aktuelle Status des Auftragsplans des Kunden vor Ort verwendet wird. Entsprechend der Statusnummer wird der Prozess nacheinander geprüft und verpackt, und der Chargenstatus des Produkts wird auf dem Produkt und dem Umkarton angegeben. Eine andere Methode besteht darin, Konstruktionsvariablencodes für das interne und externe Änderungsmanagement zu verwenden, und ihre jeweiligen Codes werden gemäß bestimmten regulären Daten geändert, um den Produktstatus unter verschiedenen Konstruktionsvariablenchargen widerzuspiegeln. Im Vergleich zur ersten Form gibt es Ähnlichkeiten und Ähnlichkeiten, aber die Manifestation von Designänderungen ist unterschiedlich.

Durch die Zusammenfassung des obigen Prozesses werde ich meine Erfahrungen hier mit Ihnen teilen, aber selbst wenn es einen vollständigen Standardprozess für diesen Prozess gibt, mangelt es immer noch nicht an Einheit und Zusammenarbeit zwischen verschiedenen Abteilungen. Nur durch die doppelte Zusammenarbeit von Standards und abteilungsübergreifender Kommunikation werden die Arbeiten reibungsloser durchgeführt.

Durch die Zusammenfassung des obigen Prozesses werde ich meine Erfahrungen hier mit Ihnen teilen, aber selbst wenn es einen vollständigen Standardprozess für diesen Prozess gibt, mangelt es immer noch nicht an Einheit und Zusammenarbeit zwischen verschiedenen Abteilungen. Nur durch die doppelte Zusammenarbeit von Standards und abteilungsübergreifender Kommunikation werden die Arbeiten reibungsloser durchgeführt.